冲裁间隙选用的原则与方法

发布人:qq20180716112028974 发布时间: 2019-07-25 15:16:46 浏览量:248

冲裁间隙选用的原则与方法(摘自GB/T16743-2010《冲裁间隙》)

4.1 选用原则

4.1.1 对金属板料的普通冲裁而言,生产中常用冲裁间隙的取值范围为板料厚度的3%~12.5%。选取冲裁间隙时,需根据实际生产要求综合考虑多种因素的影响,主要依据应在保证冲裁件尺寸精度和满足剪切面质量要求前提下,考虑模具寿命、模具结构、冲裁件尺寸与形状、生产条件等因素所占的权重综合分析后确定。

4.1.2 对下列情况,应酌情增减冲裁间隙值。

a)在同样条件下,可根据不同零件质量要求,依据生产实践把握,使冲孔间隙比落料间隙适当增加;

b)冲小孔(一般为孔径小于料厚)时,凸模易折断,间隙应取大值。但这时要采取有效措施,防止废料回升;

c)硬质合金冲裁模应比钢模的间隙大30%左右;

d)复合模的凸凹模壁单薄时,为防止胀裂,根据不同产品质量要求,实践把握放大冲孔凹模间隙;

e)硅钢片随含硅量增加,间隙相应取大些,由实验确定放大间隙量;

f)采用弹性压料装置时,间隙可大些,放大间隙量根据不同弹压装置实际中应用测定;

g)高速冲压时,模具容易发热,间隙应增大。如行程次数超过每分钟200次,间隙应增大10%左右;

h)电加工模具刃口时,间隙应考虑变质层的影响;

i)加热冲裁时,间隙应减小,减小间隙量由实际情况测定;

j)凹模为斜壁刃口时,应比直壁刃口间隙小;

k)对需攻丝的孔,间隙应取小些,减小间隙量由实际情况测定。

4.1.3 表4(备注:即本教材表12-1)所列冲裁间隙值适用于厚度为10mm以下的金属板料,考虑到料厚对间隙的影响,实际选用时可将料厚分成≤1.0 mm;>1.0 mm~2.5 mm;>2.5 mm~4.5 mm;>4.5 mm~7.0 mm;>7.0 mm~10.0mm五档。当料厚为≤1.0mm时,各类间隙取其下限值,并以此为基数,随着料厚的增加,逐档递增;对于双金属复层板料,应以抗剪强度高的金属层厚度为主来选取冲裁间隙。

4.1.4 凸、凹模的制造偏差和磨损均使间隙变大,故新模具的初始间隙应取最小合理间隙。

备注:凸、凹模在冲裁过程中有磨损,凸模刃口尺寸磨损使冲孔尺寸减小,凹模刃口尺寸磨损后使落料尺寸变大。为了保证冲裁件的尺寸精度要求,并尽可能提高模具使用寿命,设计和制造新落料模时,凹模刃口基本尺寸应取接近或等于制件的最小极限尺寸;设计和制造新冲孔凸模时,其刃口尺寸应取接近或等于制件孔的最大极限尺寸;并分别按最小合理间隙分别制造或配作相应的凸模、凹模。

4.1.5 落料时凹模尺寸为工件要求尺寸,间隙值由减小凸模尺寸获得;冲孔时凸模尺寸为工件孔要求尺寸,间隙值由增大凹模尺寸获得。

4.2 选用方法

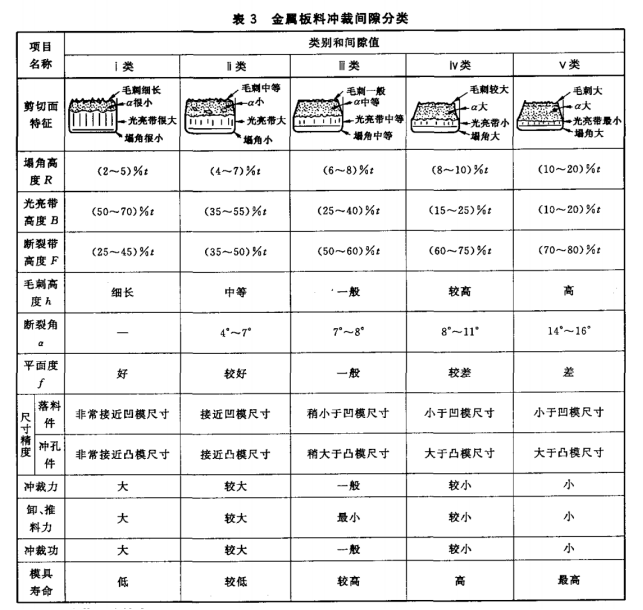

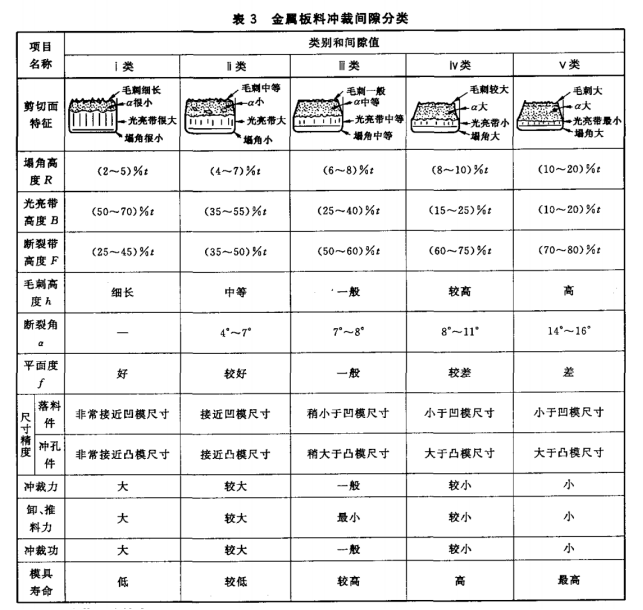

4.2.1 两步法

选用金属板料冲裁间隙时,应针对冲裁件技术要求、使用特点和特定的生产条件等因素,首先按表3(附后)确定拟采用的间隙类别,然后按表4相应选取该类间隙值。

4.2.2 类比法

其他金属板料的冲裁间隙值可参照表4中抗剪强度相近的材料选取。

|