|

随着人们环保意识逐步增强,以及国家汽车正碰、侧碰、排放等强制法规的相继推出,节能、环保和安全已成为汽车生产的必备要素,汽车轻量化与高强度是解决该问题的有效手段。热冲压成形技术是减轻车身质量、提高汽车抗冲击和防撞性能的重要途径之一。由此可见,车身轻量化设计并不是单纯的车身减重,而是和车身性能设计紧密联系在一起的一个系统的平衡设计。然而,对于汽车轻量化来讲,虽然近些年轻合金快速发展,但由于其价格昂贵,且成形工艺不够成熟等原因,主要材料仍是高强度钢板,其成形技术仍然是现代汽车工业的研究热点。据有关报道,某著名汽车品牌公司已宣布在其主力车型上放弃全铝车身的设计。甚至有行业专家预测,未来没有全铝制的汽车车身,热成形用车身零件将在这一趋势中扮演其独特的角色。 1)热冲压技术原理

汽车钢板热冲压是最近30多年发展、应用起来的一种新技术,它通过将一种抗拉强度在400~600MPa之间的一种含有硼元素的特殊高强钢加热到奥氏体温度范围并均匀化,然后快速冲压。冲压结束以后实施保压,在保压阶段通过模具实现淬火并达到所需冷却速度,其微观组织由奥氏体转变成马氏体,发生相变强化,强度可提高3倍以上,高达l 500~2 000MPa,可制备出超高强度车身冲压件。

直接热成形工艺是指把板料直接放置在通有保护气体的连续加热炉内,加热温度达到共析温度以上,保温一段时间后使之完全奥氏体化,然后迅速转移到热冲压模具里,在冷却系统的辅助下进行最终成形及淬火。以下为直接成形工艺的生产过程: (2)加热奥氏体化。包括加热和保温两个阶段。这一工序的目的在于将钢板加热到一个合适的温度,使钢板完全奥氏体化,并且具有良好的塑性。 (3)冲压和淬火。将加热后的钢板快速转移到模具内,之后,要立即对钢板进行冲压成形,以免温度下降过多影响的成形性能。成形以后模具要合模保压一段时间,一方面是为了控制零件的形状,另一方面是利用模具中设置的冷却装置对钢板进行淬火,使零件形成均匀的马氏体组织,获得良好的尺寸精度和机械性能。 (4)后续处理。在成形件从模具中取出以后,还需要对其进行一些后续的处理,如利用酸洗或喷丸的方式去除零件表面的氧化皮,以及对零件进行切边和钻孔,热冲压件由于强度太高,不能用传统的手段对其进行切边及钻孔加工,而多用激光技术来完成。 3)热成形用高强度钢板 热冲压成形工艺采用的是碳硼合金高强度钢板,由于微量硼元素的引入,不仅使钢板的淬透性得到有效提升,成形后生成的马氏体也可成倍地提高钢板的强度。高强度硼合金钢根据成分的不同,可分为Mn-B系、Mn-Mo-B系、高淬透性的Mn-Cr-B系、高烘烤硬化细晶粒的Mn-W-Ti-B系等。 根据镀层的有无,可分为带镀层的热冲压钢板和不带镀层的热冲压钢板。热成形钢板表面镀层主要功能是为了防止钢板在加热过程中的钢板表面氧化问题。热冲压镀层钢板,按其镀层成分体系划分,可分为铝硅(Al-10Si)镀层、电镀锌镍(Zn -10Ni)镀层、热镀纯锌(GI)层和合金化锌铁(GA)镀层等。镀层板由于具有可直接防止成形过程中表面氧化和脱碳,甚至部分零件后续无需喷丸工序等优势,目前应用较为广泛。目前国际市场上广泛应用的热冲压板材以法国ArcelorMittal公司出产的带Al-Si涂层的USIBOR1500为代表,产品厚度为0.7~2.4 mm不等,其主要化学成分:0.22%C,1.2%Mn,0.15%Cr,0.002%B。由于受专利保护影响,铝硅镀层仅有法国ArcelorMittal公司或其授权公司可以生产。锌基镀层板在具有防高温氧化功能的同时,还具有阴极保护抗腐蚀性能,是车体底部热成形零件的理想之选,也是目前各国积极研发的重点方向。然而,锌基镀层热成形钢存在奥氏体化加热以及随后热冲压过程中易产生微裂纹、热冲压工艺窗口狭窄等技术难题,目前产业化进展较慢。据报道,奥钢联已成功开发生产热镀纯锌(GI)层和合金化锌铁(GA)镀层热成形钢板,德国蒂森公司也开发了电镀Zn-10Ni层热成形钢板 。 对于传统无镀层热冲压钢板,目前国内武钢、宝钢等钢铁企业均已成功开发出1 300MPa级、1 500MPa级以及1 700MPa级无镀层热成形钢,并批量生产。为了解决钢板在加热过程中无镀层钢板的表面氧化问题,目前结合热成形零件生产工艺的开发,主要采用在加热炉腔内通入氮气、甲烷等气体以减少炉腔氧含量的气体保护方法,减少板料加热时表面产生氧化与脱碳现象。生产零件后续通过表面处理(喷丸)工序,产品表面质量完全可以满足汽车用户需求。 4)热冲压成形件的结构特点

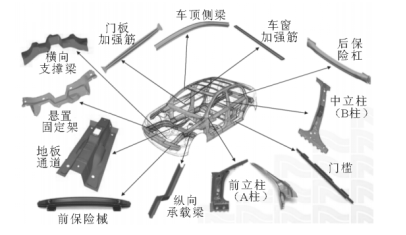

热成形件特殊的工艺性,对于其结构特征提出了以下几点:①零件外形特征上无翻边结构;②零件外形特征上无需加强筋;③热成形零件的厚度可以减薄;④满足成形性要求。

热冲压成形工艺的优势: (1)得到超高强度的车身零件。 (2)减轻车身重量(零件减薄和加强板数量的减少)。 (3)提高车身安全性(特别是侧碰性能)、舒适性。 (4)改善冲压成形性。 (5)控制回弹、提高零件尺寸精度。 (6)零件外形设计简单。 (7)提高焊接性、表面硬度、抗凹性和耐腐蚀性能。 (8)降低压机吨位要求。一般而言,800t的压机就能满足绝大部分车身零件热冲压的需求,冲压噪声小。

5)热冲压成形的应用 截止2010年,国外大约有110条热冲压生产线,主要分布在美国、德国、日本、以及法国、西班牙、瑞典等国家,而中国仅5条生产线,分别是长春本特勒(BENTLER)、上海昆山海斯坦普(GESTAMP)、上海本特勒、上海嘉定卡斯马(COSMA)及上海宝钢集团公司热冲压零部件有限公司。热冲压生产线大多由瑞典APT公司及德国舒乐(Shuler)公司提供,2家公司几乎垄断了全球所有的热冲压成形生产线市场。 随着热冲压成形技术的不断发展,国内热冲压生产线的数量也不断上升,主要分布在东北、华北和华东地区。除此之外西南、东南、华中等地区也有热成形生产线建设计划,2015年,中国将有超过 40条热冲压成形生产线,主要分布在中国的东北、华北、华东、华中及东南等地。随着中国汽车工业对轻量化认识的深入,中国油耗和安全法规的提升,人们对轻量化的兴趣进一步提升,计划投资建设的热冲压成形生产线还有10余条。全世界热冲压成形生产线的总数已超过180条,欧洲 2013年汽车产量将近1 000万辆,具有60条热冲压成形生产线,而中国2014年汽车产量为2 372万辆,以此推算,热冲压成形生产线还有一定的发展空间。

×

确定

|