|

1. 铝合金等温挤压技术背景 在常规的铝合金热挤压过程中,变形区金属的温度和变形是很不均匀的,可能导致产品发生尺寸、形状、组织和性能等方面的缺陷,等温挤压是减少或消除这些缺陷的理想方法。等温挤压的特点是在挤压过程中,模孔变形区金属的温度始终或基本保持恒定(一般相差±10℃),保持金属变形抗力恒定和塑性流动的均匀性。挤压型材的出口温度既是决定产品质量的关键因素,也是制约挤压速度的决定因素。当前随着交通运输车辆的轻量化、高速化和环保化趋势,所用型材的长度常达15 ~30 m,对型材的形状与尺寸精确性、组织与性能沿断面和长度方向均匀性有较高要求,进行此类工业型材的挤压生产时,须保持型材出口温度恒定。 实际挤压过程中,挤压温度和挤压速度相互关联,并受挤压机能力和挤压制品表面质量的制约。图1所示的挤压极限图描述了挤压温度(T)、挤压速度(v)、挤压能力(P)与制品表面质量(Q)四者之间的关系。从图l中可以看出,挤压温度过低或挤压速度过慢将导致挤压机能力不足,挤压难以实现;而当挤压速度过快或挤压温度过高时,制品表面将出现裂纹、粘接等缺陷。因此,图l中挤压能力曲线和挤压制品表面曲线之间的范围是可以实现挤压的T、v区间。传统挤压由于无法精确控制温度,因此只能在低速范围内进行;而等温挤压自动控制技术可将型材温度控制在图1两曲线交叉点附近,最终实现最大挤压速度与最佳出口温度的结合。因此,实施等温挤压,对提高铝合金挤压制品的生产率与质量均具有十分重要的意义。

图1 挤压成形极限图 Fig.1 Extrusion limit diagram 2. 铝合金等温挤压的技术特点

根据铝合金的种类和性能特点,开发应用等温挤压技术的目的主要体现在两个方面:

①对于挤压性优良的铝合金,如1XXX系、3XXX系、6XXX系铝合金,由于可挤压速度范围宽,采用等温挤压可以确保产品流出模孔时温度基本保持恒定,改善和提高产品组织性能沿长度方向的均匀性,有利于采用更高的速度进行挤压,提高挤压生产效率;②对于可挤压性差的铝合金,如2XXX系铝合金、部分5XXX系铝合金和大部分7XXX系铝合金,由于热塑性较差、应变速度敏感性高、热裂倾向性较强,只能以较慢的挤压速度进行挤压,才能确保产品性能沿长度方向的均匀性,减少裂纹等缺陷的产生,这也是采用等温挤压的主要目的。此外,由于该类铝合金挤压温度低,金属变形抗力大,等温挤压有利于减少挤压负荷,实现大断面、长尺寸产品的生产,有利于保持模具在加压过程中受力不变,提高产品的形状与尺寸精度沿长度方向的均匀性。

3. 实现铝合金等温挤压的主要方法与关键技术措施

实现铝合金等温挤压的方法有多种,其中主要的方法大致可以分为四类,见表1。 表1 铝及铝合金等温挤压方法分类

第一类方法是通过改变坯料沿长度方向的温度分布,补偿(抵消)因变形热导致的温度上升或因工模具的冷却作用导致的温度降低,可称为坯料梯温挤压法。这类方法主要包括坯料梯温加热法和坯料梯温冷却法,具有方法简单、易于实现等优点,但存在调控范围较小、精度较低等缺点,关键技术是坯料在线控温。

第二类方法的关键是通过控制工模具温度,保证模孔附近变形区内金属以及产品流出模孔时温度基本不变,可称为工模具控温挤压法。这类方法主要有挤压筒分区加热法、挤压筒分区冷却法、模具冷却法和垫片控温法等,具有可控能力强、控制精度高等优点,但存在工模具结构复杂(垫片控温法除外)、控制难度大等缺点。

第三类方法的关键是通过对影响挤压过程温度(热流)平衡的各个工艺参数进行综合优化,达到使产品流出模孔时的温度基本保持不变的目的,可称为工艺参数优化控制等温挤压法。该方法的优点是可以在坯料均匀加热、挤压速度恒定的条件下实现等温挤压,工艺简单,但存在可实现等温挤压的参数匹配条件有限、不利于可挤压性好的合金获得尽可能高的挤压速度等缺点。

第四类方法的关键是通过控制挤压速度使型材挤出模孔时温度基本保持不变的方法。速度控制等温法又分为两种:速度模型控制法和速度在线闭环控制法。 速度模型控制法是建立挤压过程温度-速度模型,通过程序控制的方法对挤压速度进行控制,使挤压过程中产品流出模孔时的温度基本保持不变,可称为模拟等温挤压法。该方法的优点是控制方法简单,易于实现,可以获得高于第一类方法的控制精度;缺点是正确的模型建立难度大,难以应对挤压过程中工艺参数与边界条件的实际变化,需要大量的经验数据积累。

例如德国SMS公司开发的CADEX系统就属于该类型,该系统的基本工作原理为:对挤压坯料进行均匀加热,测量其进入挤压机前的温度,并作为系统的输入温度,根据热-力耦合仿真的温度-速度曲线与输入温度参考值,对挤压速度进行控制。目前改进的CADEX2系统,不仅装设了光学高温测温仪,用于监测坯料的入口与出口温度,还装设了一套数据采集系统,用于记录挤压力、挤压速度等参数,可用于挤压均匀加热的坯料与梯温加热的坯料。 速度在线闭环控制挤压法是通过检测产品在模孔出口处的温度变化,在线调节相关工艺参数,即实现温度-速度在线闭环控制。该类方法是理想的等温挤压方法,可以获得较为理想的控制效果,但实现难度较大,难以应对挤压过程中工艺参数与边界条件的实际变化,需要大量的经验数据累积,对技术与工艺装备的要求较高。1995年丹麦的阿卢马克公司(Alumac)推出Optalex恒温挤压控制系统,即是一套通过对型材出口温度实时监测反馈并调整挤压速度的温度-速度闭环控制系统,其与传统等速挤压对比示意图如图2所示。目前世界上约有 20 多套 OPTALEX 系统正在运行,包括美铝(Alcoa)、加铝(Alcan)、阿尔玛格(Almag)等的铝型材生产厂,平均生产率提高了 8% ~ 10%,废料减少了 2% ~ 3% 。

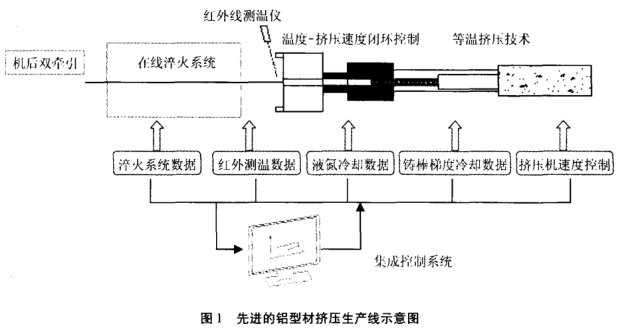

近年来,国内有的企业通过消化吸收国外的先进技术和装备,陆续建成几条等温快速挤压示范生产线,如图3所示。该类生产线所采用的先进技术和装备包括铸棒梯度冷却技术、温度-挤压速度闭环控制技术、液氮冷却挤压模具/氮气保护铝型材技术、高效节能环保型快速长棒加热及热剪切机组、精密可控水-雾-气在线淬火装置及全自动带飞锯双牵引机系统等。型材出口温度的控制精度为±10℃,型材的生产效率提高了40%,型材的性能和表面质量大幅提升。

×

确定

|